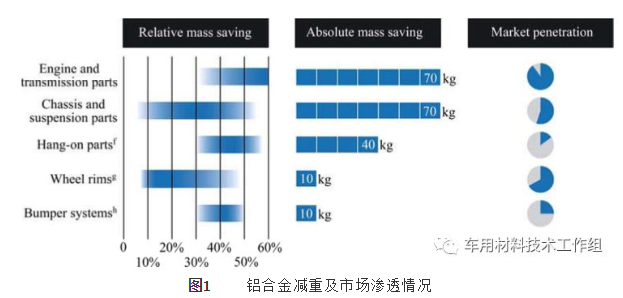

Den europæiske bilindustri er berømt for sin avancerede og yderst innovative tilgang. Med fremme af energibesparende og emissionsreducerende politikker, for at reducere brændstofforbruget og kuldioxidemissionerne, er forbedrede og innovativt designede aluminiumlegeringer blevet meget anvendt i bildesign. Ifølge statistikker er den gennemsnitlige mængde aluminium, der anvendes i personbiler, fordoblet i de sidste ti år, og vægtreduktionen af aluminiumlegeringer er vist i figur 1 nedenfor. Baseret på innovative designkoncepter vil denne tendens fortsætte i de næste par år.

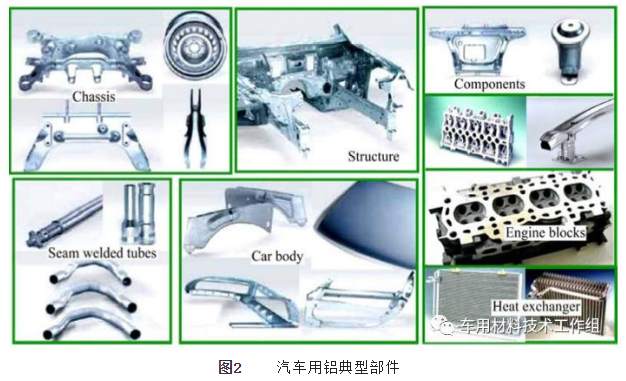

I forbindelse med letvægtsudvikling står aluminiumslegeringer over for hård konkurrence med andre nye materialer, såsom højstyrkestål, der stadig kan opretholde høj styrke efter tyndvægget design. Derudover findes der kompositmaterialer af magnesium, titanium, glasfiber eller kulfiber, hvoraf sidstnævnte allerede er meget udbredt inden for luftfart. Nu er konceptet med multimaterialedesign blevet integreret i bildesign, og der gøres en indsats for at anvende egnede materialer på egnede dele. En meget vigtig udfordring er problemet med forbindelse og overfladebehandling, og der er udviklet forskellige løsninger, såsom motorblok- og drivlinjekomponenter, steldesign (Audi A2, A8, BMW Z8, Lotus Elise), tyndpladestruktur (Honda NSX, Jaguar, Rover), affjedring (DC-E-klasse, Renault, Peugeot) og andre strukturelle komponenter. Figur 2 viser de aluminiumkomponenter, der anvendes i biler.

BIW-designstrategi

Karosseriet i hvid er den tungeste del af en konventionel bil og tegner sig for 25 % til 30 % af køretøjets vægt. Der er to strukturelle designs i karosseriet i hvid.

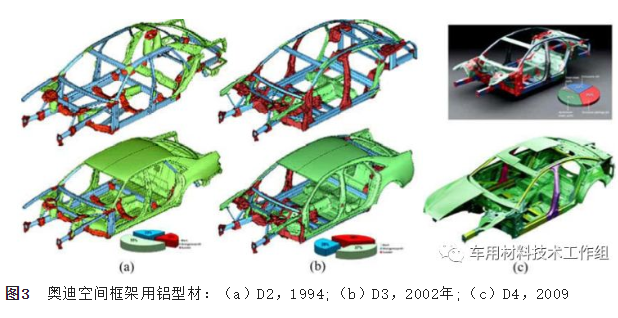

1. "Profil-spaceframe-design" til små og mellemstore bilerAudi A8 er et typisk eksempel. Karrosseriet i hvid vejer 277 kg, består af 59 profiler (61 kg), 31 støbegods (39 kg) og 170 metalplader (177 kg). De er samlet ved hjælp af nitning, MIG-svejsning, lasersvejsning, anden hybridsvejsning, limning osv.

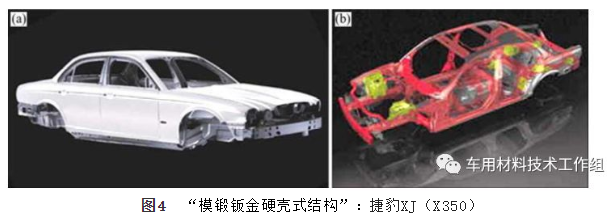

2. "Smedet metalplademonocoque-struktur" til biler med mellemstor til stor kapacitetFor eksempel Jaguar XJ (X350), 2002-model (som vist i figur 4 nedenfor), 295 kg masse, "stemplet karosseri monocoque struktur" karosseri i hvid bestod af 22 profiler (21 kg), 15 støbegods (15 kg) og 273 metalpladedele (259 kg). Samlingsmetoderne omfatter limning, nitning og MIG-svejsning.

Anvendelse af aluminiumslegering på kroppen

1. Aldershærdet Al-Mg-Si-legering

Legeringerne i 6000-serien indeholder magnesium og silicium og anvendes i øjeblikket i karrosseriplader til biler som A6016, A6111 og A6181A. I Europa har 1-1,2 mm EN-6016 fremragende formbarhed og korrosionsbestandighed og er meget udbredt.

2. Ikke-varmebehandlelig Al-Mg-Mn-legering

På grund af deres specifikke høje deformationshærdning udviser Al-Mg-Mn-legeringer fremragende formbarhed og høj styrke og anvendes i vid udstrækning i varmvalsede og koldvalsede plader og hydroformede rør til bilindustrien. Anvendelse i chassis eller hjul er endnu mere effektiv, fordi massereduktionen af uaffjedrede bevægelige dele yderligere forbedrer kørekomforten og reducerer støjniveauet.

3. Aluminiumsprofil

I Europa er der blevet foreslået helt nye bilkoncepter baseret på design af aluminiumsprofiler, for eksempel rammer af aluminiumslegeringer og komplekse underkonstruktioner. Deres store potentiale for komplekse designs og funktionel integration gør dem bedst egnede til omkostningseffektiv serieproduktion. Da bratkøling er påkrævet under ekstrudering, anvendes hærdbare legeringer med en mellemstyrke på 6000 og en høj styrke på 7000. Formbarhed og ultimativ styrke styres gennem hærdning ved efterfølgende opvarmning. Profiler af aluminiumslegeringer anvendes hovedsageligt i rammedesign, kollisionsbjælker og andre kollisionskomponenter.

4. Aluminiumstøbning

Støbegods er de mest anvendte aluminiumkomponenter i biler, såsom motorblokke, topstykker og specielle chassiskomponenter. Selv dieselmotorer, som har øget deres markedsandel i Europa betydeligt, skifter til aluminiumstøbegods på grund af stigende krav til styrke og holdbarhed. Samtidig anvendes aluminiumstøbegods også i steldesign, akseldele og strukturelle dele, og højtryksstøbning af nye AlSiMgMn-aluminiumlegeringer har opnået højere styrke og duktilitet.

Aluminium er det foretrukne materiale til mange bilapplikationer såsom chassis, karrosseri og mange strukturelle komponenter på grund af dets lave densitet, gode formbarhed og gode korrosionsbestandighed. Aluminium, der anvendes i karrosseridesign, kan opnå mindst 30% vægtreduktion under forudsætning af at opfylde ydeevnekravene. Derudover kan aluminiumlegeringer anvendes på de fleste dele af den nuværende beklædning. I nogle tilfælde med høje styrkekrav kan 7000-serielegeringer stadig opretholde kvalitetsfordele. Derfor er vægtreduktionsløsninger med aluminiumlegeringer den mest økonomiske metode til applikationer i store mængder.

Redigeret af May Jiang fra MAT Aluminum

Opslagstidspunkt: 8. dec. 2023