Du spørger måske dig selv: "Hvad gør aluminium så almindeligt i biler?" eller "Hvad er det ved aluminium, der gør det til et så godt materiale til bilkarosserier?" uden at indse, at aluminium har været brugt i bilproduktion siden bilernes begyndelse. Allerede i 1889 blev aluminium produceret i store mængder og støbt, valset og formet i biler.

Bilproducenter greb muligheden for at arbejde med et materiale, der var lettere at forme end stål. På det tidspunkt fandtes der kun renere former for aluminium, som er karakteristisk blødere og besidder stor formbarhed og fremragende korrosionsbestandighed, der holder over tid. Disse faktorer førte til, at bilproducenter sandstøbte og formede store karrosseripaneler, som derefter blev svejset og poleret i hånden.

I midten af det 20. århundrede anvendte nogle af de mest ansete bilproducenter aluminium i biler. Dette inkluderer Bugatti, Ferrari, BMW, Mercedes og Porsche.

Hvorfor vælge aluminium til biler?

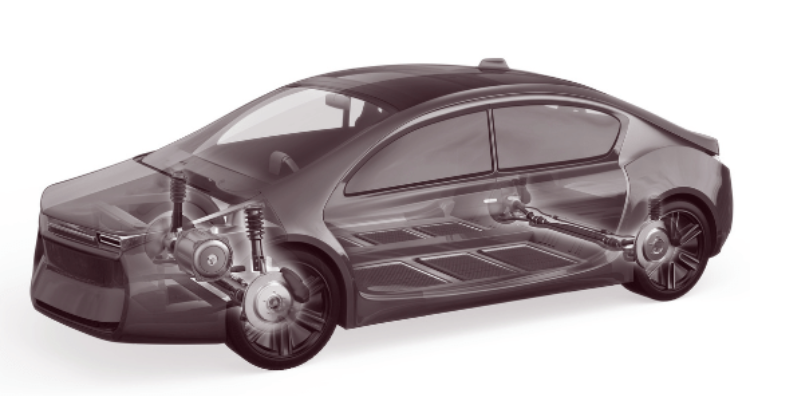

Biler er komplekse maskiner, der består af cirka 30.000 dele. Bilkarosserier, eller køretøjets skelet, er de dyreste og mest afgørende for køretøjsproduktion.

De omfatter de ydre paneler, der giver køretøjet form, og de indre paneler, der fungerer som forstærkning. Panelerne er svejset sammen til stolper og rækværk. Bilkarosserier omfatter derefter for- og bagdøre, motorbjælker, hjulkasser, kofangere, motorhjelme, passagerkabiner, front, tag og gulvpaneler.

Strukturel soliditet er det vigtigste krav til bilkarosserier. Bilkarosserier skal dog også være lette, økonomisk overkommelige i produktion, modstandsdygtige over for rust og have de attraktive egenskaber, som forbrugerne søger, såsom fremragende overfladebehandling.

Aluminium opfylder disse krav af flere årsager:

Alsidighed

Aluminium er naturligvis et usædvanligt alsidigt materiale. Aluminiums formbarhed og korrosionsbestandighed gør det nemt at bearbejde og forme.

Det fås også i forskellige formater, såsom aluminiumsplade, aluminiumsspole, aluminiumsplade, aluminiumsrør, aluminiumskanal, aluminiumbjælke, aluminiumsstang og aluminiumvinkel.

Alsidighed gør aluminium til et foretrukket materiale til en række bilapplikationer, der kan kræve forskellige egenskaber, hvad enten det er størrelse og form, flydespænding, finish eller korrosionsbestandighed.

Nem bearbejdelighed

Ydeevne, kvalitet og alsidighed kan forbedres gennem forskellige fremstillingsprocesser, såsom bagehærdning, arbejds- og udfældningshærdning, trækning, udglødning, støbning, formning og ekstrudering. Forbedrede svejseteknologier gør det fortsat lettere at sammenføje aluminium med sikrere resultater.

Let og holdbar

Aluminium har et højt styrke-til-vægt-forhold, hvilket betyder, at det er let og holdbart. Bilindustrien har haft fokus på vægtreduktion i køretøjer, et hovedmål i branchen for at nå strengere emissionsmål.

Forskning udført af Drive Aluminum bekræfter, at aluminium i biler reducerer køretøjets vægt og øger brændstoføkonomien og rækkevidden i elbiler (EV). Da forbrugernes efterspørgsel og miljømæssige incitamenter fører til øget produktion af elbiler, kan vi forvente, at aluminium i bilkarosserier vil fortsætte med at stige som en måde at udligne vægten af batterier og reducere emissioner.

Legeringsevne

At aluminium kan legeres med en række elementer for at forstærke egenskaber som styrke, elektrisk ledningsevne og korrosionsbestandighed, øger dets anvendelse i bilproduktion.

Aluminium er opdelt i legeringsserier, der bestemmes af deres primære legeringselementer. Aluminiumlegeringsserierne 1xxx, 2xxx, 3xxx, 4xxx, 5xxx, 6xxx og 7xxx omfatter alle legeringer, der anvendes i bilkarosserier.

Liste over aluminiumskvaliteter i bilkarosserier

1100

1xxx-serien af aluminium er det reneste aluminium, der findes. Med en renhed på 99% er 1100 aluminiumsplade ekstremt formbar. Den udviser også fremragende korrosionsbestandighed. Dette var en af de første legeringer, der blev brugt i køretøjer, og den bruges fortsat i dag, primært i varmeisolatorer.

2024

2xxx-serien af aluminium er legeret med kobber. 2024 bruges ofte til fremstilling af stempler, bremsekomponenter, rotorer, cylindre, hjul og gear, da det udviser høj styrke og fremragende udmattelsesmodstand.

3003, 3004, 3105

3xxx mangan-serien af aluminium har stor formbarhed. Du vil sandsynligvis se 3003, 3004 og 3105.

3003 udviser høj styrke, god formbarhed, bearbejdelighed og strækningsegenskaber. Det bruges ofte til rørledninger og paneler i biler samt kraftstøbning til hybridbiler og elbiler.

3004 deler mange af karakteristikaene fra 3003 og kan desuden anvendes til kølergitter og radiatorer.

3105 har fremragende korrosionsbestandighed, formbarhed og svejseegenskaber. Det bruges i bilkarosserier, til brug i skærme, døre og gulvpaneler.

4032

4xxx-serien af aluminium er legeret med silicium. 4032 vil blive brugt til stempler, kompressorscrolls og motorkomponenter, da det udviser fremragende svejsbarhed og slidstyrke.

5005, 5052, 5083, 5182, 5251

5xxx-serien er en af de mest populære til aluminiumskarosserier. Dens primære legeringselement er magnesium, der er kendt for at øge styrken.

5005 dukker op i karrosseripaneler, brændstoftanke, styretøj og rør.

5052 betragtes som en af de mest brugbare legeringer og optræder derfor i en lang række bilkomponenter. Du vil se det i brændstoftanke, lastbiltrailere, ophængsplader, displaypaneler, beslag, skive- og tromlebremser og mange andre ikke-kritiske autodele.

5083 er fremragende til komplekse bilkomponenter som motorbaser og karrosseripaneler.

5182 fremstår som en strukturel grundpille til bilkarosserier. Alt fra strukturelle beslag til døre, motorhjelme og frontskærme.

5251 kan ses i bilpaneler.

6016, 6022, 6061, 6082, 6181

6xxx aluminiumserien er legeret med magnesium og silicium, de kan prale af nogle af de bedste ekstruderings- og støbeegenskaber og udviser ideel overfladebehandling.

6016 og 6022 er beregnet til karosseriebeklædning, døre, bagagerum, tage, skærme og yderplader, hvor bulebestandighed er afgørende.

6061 udviser enestående overfladebehandlingsegenskaber, korrosionsbestandighed og høj styrke. Det bruges i tværbjælker, bremser, hjul, propelaksler, lastbil- og buskarosserier, airbags og tankbeholdere.

6082 har noget af den bedste slagfasthed. Derfor bruges det til bærende rammeværk.

6181 fungerer som udvendig karosseribeklædning.

7003, 7046

7xxx er den kraftigste og højeste styrkelegeringsklasse, legeret med zink og magnesium.

7003 er en ekstruderingslegering, der primært bruges til svejsede former i fremstillingen af stødbjælker, sædeskydere, kofangerforstærkninger, motorcykelstel og fælge.

7046 har hulekstruderingsegenskaber og gode svejseegenskaber. Det bruges i lignende anvendelser som 7003.

Fremtiden for aluminium i biler

Vi har al mulig grund til at tro, at det, som bilproducenter opfangede i slutningen af 1800-tallet, stadig gælder i dag: aluminium er et fremragende valg til køretøjer! Siden det først blev introduceret, har legeringer og forbedrede fremstillingsteknikker kun øget brugen af aluminium i biler. Kombineret med global bekymring for bæredygtighed og miljøpåvirkning forventes aluminium at opnå en betydelig rækkevidde og dybde af påvirkning i bilindustrien.

Forfatter: Sara Montijo

Kilde: https://www.kloecknermetals.com/blog/aluminum-in-cars/

(Ved overtrædelse af reglerne, kontakt os venligst. Slettet.)

Redigeret af May Jiang fra MAT Aluminum

Udsendelsestidspunkt: 22. maj 2023